精益质量的理论

LeanQualityTheory

»精益质量的定义

用精益质量设计、精益质量制造、精益质量改进三阶段精益质量管理实现产品不合格PPM为零、产品质量损失函数最小的目标。

»PDCA循环

PDCA循环由质量管理大师戴明提出,PDCA包括:P策划、D实施、C检查、A改进。精益质量的精益质量设计、精益质量制造、精益质量改进三阶段是PDCA循环的应用,精益质量通过PDCA循环强调了实施精益质量设计、精益质量制造、精益质量改进的顺序和持续改进循环关系。

精益质量基于PDCA循环思想,认为任何质量改进项目的开展必须基于完善的制造过程控制系统的建立。企业应优先系统地建立制造过程控制系统预防质量问题,而非被动地解决质量问题。精益质量管理通过实施精益质量设计、精益质量制造建立起完善的制造过程控制系统,并通过精益质量改进来持续改进制造过程控制系统。

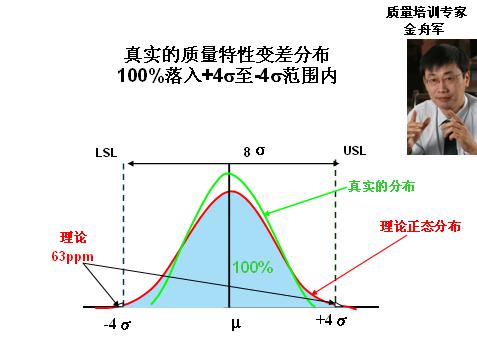

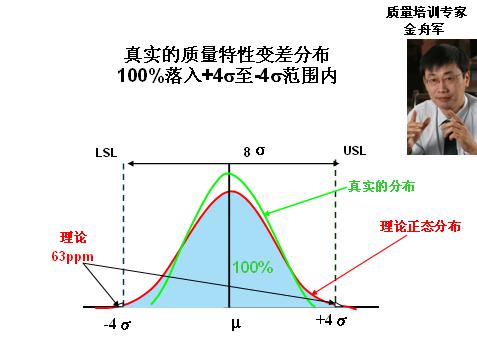

»4sigma零PPM规律

质量培训专家金舟军在精益质量中创新提出了“4sigma零PPM规律”,即:基于制造过程的输出由少数的可控因子决定,真实制造过程变差则是受有限的不可控因子影响,所以稳定的制造过程输出的任何产品特性只是近似的正态分布,产品特性变差100%落入+4sigma至-4sigma范围内。精益质量认为:保持制造过程的稳定,使制造过程精度达到4sigma,产品不合格PPM即可为零。

“4sigma零PPM规律”为追求产品不合格PPM即可为零目标指明了两个方向:

•对系统采取措施用来消除变差的普通原因保持过程精度4sigma水平;

•采取SPC、防错和设备维护等局部措施保持制造过程的稳定。

»质量损失函数

基于质量损失函数概念,以顾客体验要求导向,精益质量,还明确了与可靠性、返修率相关的第二个产品质量评价指标—产品性能指数Ppk。产品性能指数Ppk是一个与产品质量特性变差分布有关的指标,精益质量管理根据顾客体验的质量损失函数敏感程度选择制造过程精度,达到经济性的产品性能指数Ppk。

福特公司与马自达公司的比较案例

福特公司自动变速装置噪音大、换挡性能差,花费巨额保修成本。马自达公司的该装置噪音低、换挡平顺、而且保修成本低。福特把两家的变速装置拆卸下来进行比较。它们有相同的设计和规格,福特零部件都满足规格,其尺寸分布遍及各处,有些在规格的这一端,有些在另一端,还有一些在中间。马自达公司的零部件规格则紧紧围绕着一个目标值--设计中心值。福特公司董事长,向福特公司的工程师发布了一道命令,按照目标值进行设计,而不是让尺寸在宽泛的规格界限周围左右偏离。

“目标柱”思维方式VS损失函数思维方式

“目标柱”思维方式:位于A处的零件与位于B处和C处的零件一样好

损失函数思维方式:A处的零件:没有损失,B处的零件:有些,C处的零件:损失较大

损失函数敏感程度

精益质量管理根据顾客体验的质量损失函数敏感程度选择制造过程精度sigma水平,达到经济性的产品性能指数Ppk。

»精益质量的根本原因筛选方法

为取得永久性改进措施质量改进,必须查找根本原因,然后针对根本原因采取永久改进措施。

精益质量查找根本原因不是靠经验和猜想,而是采用各种质量分析工具按照可能原因-最有可能原因-根本原因的筛选顺序查找根本原因。

»排列图Pareto原则

精益质量认为任何过程永远有其根本原因,质量问题大多数损失是由少数几种的缺陷引起的而这这几种缺陷又是由少数根本原因引起的。

»精益质量的两个目标

精益质量管理在产品和过程设计开发中追求产品的零缺陷;在产品制造过程中追求产品不合格率PPM为零;在产品实现全过程中追求使质量损失函数最小化的产品性能指数Ppk控制。